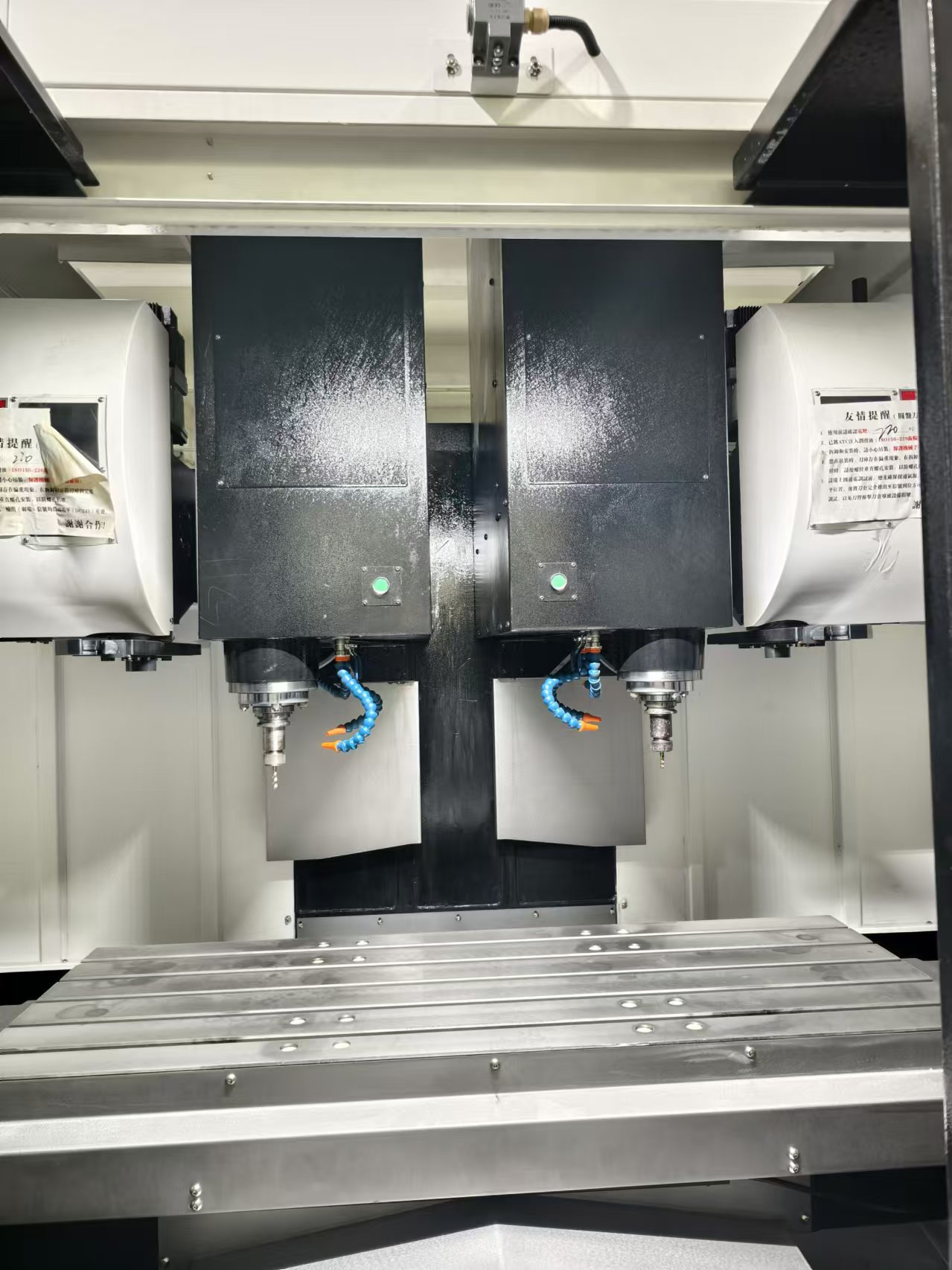

雙主軸加工中心是一種先進的機床設備,具有高效、高精度的特點,廣泛應用于制造業。然而,這種設備也存在一些弊端,主要包括以下幾點:

一、成本方面

1.設備采購成本高:雙主軸加工中心的結構相對復雜,配備了兩個主軸以及相應的驅動系統、控制系統等,使得其制造成本大幅增加。這導致設備的采購價格昂貴,對于一些中小企業來說,初期投資成本過高,可能會面臨較大的資金壓力。

2.維護保養成本高:由于雙主軸加工中心的零部件較多,且技術含量高,其維護保養的難度和成本也相應增加。例如,兩個主軸都需要定期進行精度檢測、校準和潤滑保養,一旦出現故障,維修所需的時間和費用也會比單主軸加工中心更高。此外,設備的控制系統和電氣系統等也需要專業的技術人員進行維護,增加了人力成本。

二、編程與操作方面

1.編程難度大:雙主軸加工中心的編程相對復雜,需要同時考慮兩個主軸的運動軌跡、協同工作方式以及刀具的切換等因素。這對編程人員的技術水平和經驗要求較高,編程過程中容易出現錯誤,導致加工效率降低甚至出現加工事故。

2.操作要求高:操作人員需要熟悉雙主軸加工中心的操作流程和注意事項,掌握兩個主軸的控制方法以及不同加工工藝的切換。同時,在加工過程中,需要密切關注兩個主軸的工作狀態,及時處理異常情況。因此,對操作人員的專業素質和技能要求較高,需要經過較長時間的培訓才能熟練操作。

三、加工精度方面

1.主軸之間的協調性影響精度:盡管雙主軸加工中心在設計上能夠保證一定的精度,但兩個主軸之間的協調性仍然可能對加工精度產生影響。例如,在進行高精度零件加工時,如果兩個主軸的轉速、進給速度等參數不能精確匹配,或者在加工過程中出現主軸振動、熱變形等問題,都可能導致零件的加工精度下降。

2.工件裝夾與定位精度要求高:為了充分發揮雙主軸加工中心的優勢,通常需要一次裝夾完成多個面的加工。這就對工件的裝夾和定位精度提出了更高的要求,如果裝夾不牢固或定位不準確,在加工過程中工件可能會發生位移或晃動,從而影響加工精度。

四、設備利用率方面

1.適用范圍受限:雙主軸加工中心主要適用于批量生產或對加工效率要求較高的場合。對于一些小批量、多品種的生產任務,其優勢并不明顯,甚至可能因為設備的復雜性而導致生產效率降低。此外,雙主軸加工中心對工件的形狀、尺寸和加工工藝也有一定的限制,并非所有的零件都適合在雙主軸加工中心上加工。

2.設備閑置成本高:由于雙主軸加工中心的采購成本和維護成本都很高,如果設備的利用率不高,將會導致設備閑置成本增加,降低企業的經濟效益。因此,企業在購置雙主軸加工中心之前,需要充分考慮生產任務的需求和設備的利用率,避免設備閑置浪費。

盡管雙主軸加工中心存在這些弊端,但其在提高生產效率、減少加工誤差等方面的優勢仍然使其成為制造業中的重要設備。隨著技術的不斷進步和成本的降低,雙主軸加工中心的應用前景仍然廣闊。